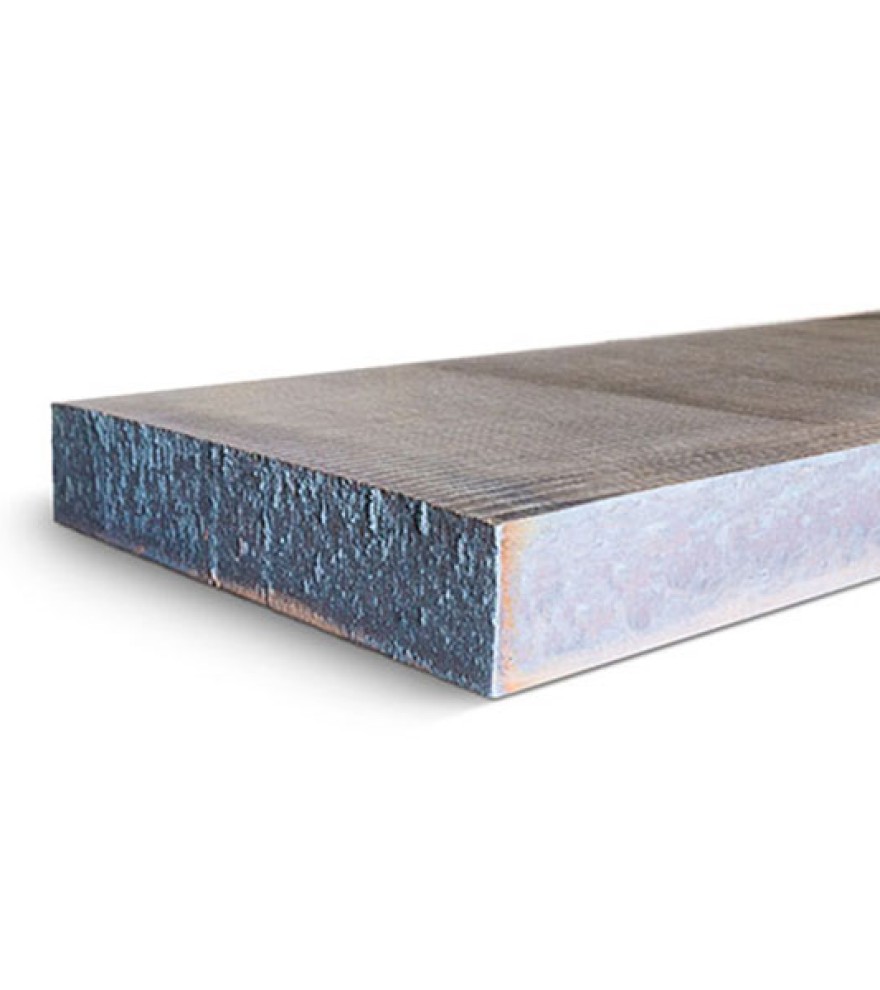

ورقهای اسلب به عنوان محصولات فولادی با ویژگیهای مکانیکی و مقاومت در برابر فشار و سایش مناسب در صنایع مختلف به کار میروند. کاربردهای رایج ورقهای اسلب عبارتند از: 1. صنعت خودروسازی: ورقهای اسلب در تولید قطعات خودرویی مانند شاسی، قطعات ساختاری، ترمزها، و قطعات موتور به عنوان مادهای با مقاومت مکانیکی بالا استفاده میشوند. 2. صنایع ساختمانی: در ساخت تیرها، ستونها، پوششهای بند، و دیگر قطعات ساختمانی از ورقهای اسلب بهرهگیری میشود. 3. صنعت دریایی: در ساخت قطعات کشتیها و تجهیزات دریایی به دلیل مقاومت در برابر شوری آب استفاده میشود. 4. صنایع نفت و گاز: در تجهیزاتی مانند مخازن تحت فشار، لولهها، و تجهیزات پالایشگاهها به عنوان مادهای مقاوم در برابر فشار و شرایط محیطی سخت به کار میرود. 5. صنایع معدنی: در تجهیزات استخراج معدنی و تجهیزات مرتبط با صنایع معدنی از ورقهای اسلب به عنوان ماده مقاوم در برابر سایش و فشار استفاده میشود. 6. تجهیزات حمل و نقل: در ساخت انواع وسایل نقلیه مانند کامیونها، اتوبوسها، و قطعات خودرویی به کار میرود. 7. تجهیزات صنعتی: در ساخت ماشینآلات و تجهیزات صنعتی مورد استفاده قرار میگیرد. ورقهای اسلب به دلیل ویژگیهای مکانیکی قوی و مقاومت در برابر فشار و سایش در صنایع مختلف جایگاه مهمی دارند و برای ساخت و تولید انواع محصولات از جمله وسایل نقلیه، ساختمانها، و تجهیزات صنعتی به کار میروند.

فرآیند تولید ورق اسلب :

فرآیند تولید ورقهای اسلب به چند مرحله کلیدی تقسیم میشود که به طور خلاصه در زیر توضیح داده میشود: 1. ذوب: مرحله اول تولید ورقهای اسلب ذوب مواد اولیه فولادی است. معمولاً از خامهای آهنی و کک به همراه مواد آلیاژی مانند کروم، منگنز، نیکل و غیره برای تهیه مذاب استفاده میشود. این مواد در کورههای ذوب با دماهای بسیار بالا ذوب میشوند. 2. تصفیه: پس از ذوب، مواد به مرحله تصفیه منتقل میشوند تا از آلایندهها و شوائب پاک شوند. این فرآیند با استفاده از تکنیکهای مختلفی از جمله تفلون کردن (fluxing) انجام میشود. 3. ترکیب: عناصر آلیاژی مانند کروم، منگنز، سیلیسیم و غیره به مواد ذوبی اضافه میشوند تا ترکیب شیمیایی دقیق و ویژگیهای مکانیکی مطلوب به ورقهای اسلب داده شود. 4. ریختهگری: مواد مذاب به قالبهای مختلف ریخته میشوند. این قالبها ممکن است به شکل بلوکها، قوطیها، یا قطعات مختلف باشند. 5. خنککاری: پس از ریختهگری، ورقها به کمک فرآیند خنککاری به دمای محیطی میآیند. این فرآیند به دقت کنترل میشود تا ویژگیهای مکانیکی و ساختاری مطلوب حاصل شود. 6. پردازش پساخنک: ورقهای تازه ریخته شده ممکن است نیاز به پردازشهای پساخنک داشته باشند، از جمله تصفیه حرارتی، آنیلینگ (Annealing)، و غیره. این مراحل به تنظیم ویژگیهای مکانیکی و ساختاری فولاد کمک میکنند. 7. برش و شکلدهی: ورقهای نهایی برش داده میشوند و به شکلهای نهایی تبدیل میشوند که ممکن است در مراحل بعدی تولید محصولات مختلف مورد استفاده قرار گیرند.

کارخانه های تولید کننده ورق اسلب :

کارخانه های تولید کننده ورق اسلب در نقشه فوق (مکان یابی پلتفرم ورق اسلب (Geo Marketing) موجود است.

مأموریت و هدف یلسو برای فروش :

مأموریت ما ارائه بهترین و با کیفیت ترین محصول به مشتریان با تمرکز بر رضایت مشتریان می باشد . یلسو تلاش می کند تا با تأمین محصول با استانداردهای بالا و راهکارهای سفارشی برای مشتریان در پروژه های مختلف به ایجاد پیوستگی در عرصه و تأمین محصول در بازار کمک نماید . همچنین ما به حفظ محیط زیست و استفاده پایدار از منابع در تولیدات و محصولات خود اهمیت می دهیم .

کلمات کلیدی :

محصولات ، خدمات ، برند ، قیمت و تخفیفات ، محل مکانی ، ویژگیهای محصول ، مشتریان مرجع ، مقایسه با رقبا ، مشاوره و پشتیبانی ، تحویل سریع .